El acero es un elemento presente en cientos de aspectos de nuestro día a día. Esto ha provocado que, dependiendo de la finalidad, se utilice un tipo de acero u otro. La clasificación es amplísima, como veremos a continuación. Gracias, en gran medida, a dos factores.

En primer lugar, la capacidad de manipulación que tiene este elemento. El acero se compone principalmente de hierro y de carbono. Este último, con una presencia en torno al 2% del total. Sin embargo, durante su proceso de fabricación o reciclaje, se pueden crear diferentes tipos de acero, siempre que añadamos otros elementos que ampliarán las propiedades de este material.

Por ejemplo, si añadimos Cromo durante el proceso de generación de acero, conseguiremos un material más resistente a las altas temperaturas. Si lo que buscamos es ligereza, podemos añadir a la aleación Molibdeno. Generando, de este modo, un tipo de acero muy valorado en la industria automovilística, pues resistirá perfectamente los impactos en carrocería, manteniendo una ligereza que permite al vehículo consumir menos.

En segundo lugar, y derivado del punto anterior, la industria ha realizado amplios procesos de innovación y desarrollo sobre el acero. De este modo, se calcula que en la actualidad tenemos más de 5.000 tipos de acero distintos. La gran demanda a nivel mundial, y la utilización universal en sectores como la construcción, infraestructuras o automoción, han derivado en necesidades muy específicas. El acero, con los convenientes procesos de modificación, es capaz de cubrir todas ellas, con diferentes variables de la aleación original de hierro y carbono.

Tipos de acero

Fruto de lo anterior, tenemos una infinita variedad de aleaciones y composiciones. Para ordenar todos ellos, vamos a destacar a continuación algunos grupos universales de acero, que pueden servir como una clasificación general de modalidades existentes. Después profundizaremos en algunos de los tipos más reconocidos.

La biblia de los tipos de acero: NORMA UNE 36010

Instituciones representativas del ámbito del acero han generado un marco común, para identificar claramente las diversas modalidades. Una especie de Biblia del acero: la NORMA UNE 36010.

Según este código los aceros se pueden clasificar en series que, a su vez, tienen diferentes subgrupos. Por ejemplo, la serie 1 se refiere a aceros al carbono, que se subdividen en otros siete grupos. Serían:

- El acero al carbono.

- El aleado de gran resistencia.

- El de gran eslasticidad.

- Para cementación

- Y aceros para nitruración.

La Serie 2 cuenta con cinco clasificaciones de acero diferentes. El denominador común de dicha serie es que sí incorporan elementos aleantes, que tienen el objetivo de modificar y mejorar las características iniciales del acero. Aquí entrarían:

- Aceros de fácil mecanización

- Aceros para soldadura.

- Magnéticos.

- De dilatación térmica.

- Y resistentes a la fluencia.

En la Serie 3 tenemos los aceros basados principalmente en Cromo y Níquel. Serían los inoxidables y los aceros resistentes al calor.

La Serie 5 se basa en tratamiento térmicos que aportan al acero dureza, tenacidad y resistencia al desgaste. Aquí estarían los aceros al carbono para herramientos, los aleados para herramientas y los aceros rápidos.

Por último, la Serie 8, dentro de la norma UNE 36001 recoge a los aceros diseñados para ser moldeados, siendo fundamental el carbono. Aquí entrarían los aceros para moldeo, los de baja radición, y los de moldeo inoxidables.

Conociendo los diferentes tipos de acero

A continuación explicamos los tipos de acero más comunes, sus componentes y sus propiedades. De este modo, nos acercaremos a las modalidades más utilizadas, y conoceremos sus principales características y usos.

Acero puro

Esta modalidad podría definirse como el acero básico. Como su propio nombre indica, sería una versión del acero en estado puro. Cuanto más carbono contenga la composición final, mayor será su resistencia. Pero también tendrá menos ductilidad. En aplicación práctica, esto significa que la aleación pierde plasticidad. Se vuelve, en definitiva, más quebradizo, lo que no es interesante para infraestructuras que necesiten de cierta flexibilidad en su arquitectura. Por ejemplo, un puente.

El acero puro se compone de hierro y de un porcentaje de carbono que puede oscilar entre el 0,3% y el 2,14%.

Acero corten

La principal características de esta modalidad es su resistencia a la corrosión. ¿Cómo se consigue? Añadiendo níquel, cobre, fósforo y cromo. Elementos que protegen a la pieza final de la oxidación, derivada de elementos atmosféricos. La principal ventaja de este tipo de acero es que obtiene esos beneficios sin perder por ello cualidades mecánicas.

Acero de Damasco

Esta modalidad viene de las famosas espadas de Damasco, realizadas en un acero que ya era muy valorado hace siglos. Diversas Universidades, entre la que se encuentra la Universidad Complutense de Madrid, han realizado investigaciones que han dado con una composición cercana a esta modalidad, con un porcentaje muy elevado de carbono.

Acero galvanizado

Para entender este tipo de acero hay que explicar inicialmente qué es el proceso de galvanización. Este consiste en bañar el acero en zinc, con el objetivo de protegerle de la oxidación. De este modo, se aumenta la duración del material original sin alteraciones.

Acero quirúrgico

El acero quirúrgico se utiliza principalmente en la elaboración de joyas y, como su propio nombre indica, en materiales relacionados con el ámbito quirúrgico. Los elementos que se añaden son el cromo, el níquel y el molibdeno, ordenador por la proporción o cantidad con la que están presentes en la aleación final. Su principal características es su resistencia a la corrosión.

Acero corrugado

Es muy probable que hayas visto este tipo de acero estructural en alguna ocasión. Son una especie de barras laminadas, que pueden cortarse y doblarse con cierta facilidad. Sirven para construir estructuras de hormigón armado. El acero corrugado tiene, a su vez, una sub clasificación, según las normas UNE 36065 y la UNE36098. Uno de los más conocidos es el acero B500S, que cuenta con características específicas relacionadas con la propiedad dúctil del elemento.

Acero inoxidable 304

Un tipo de acero resistente a la corrosión, que ofrece muchas posibilidades en soldadura. Como indica su nomenclatura, es inoxidable. Mantiene sus propiedades con la adición de una composición química más compleja que los mencionados hasta ahora, puesto que cuenta con hasta ocho elementos químicos distintos.

El acero a42 y a42b

Otro tipo de acero estructural, cuya nomenclatura está en desuso. Explicamos este tipo de acero, porque nos sirve como ejemplo de la gran cantidad de variaciones y evolución que tiene este material. En realidad, ya no se fabrica, y hay que atender a otro tipo de normas o estándares europeos. Existen tablas de equivalencias para comprobar cuál es el acero equivalente al a42 y al a42b. Dichas tablas atienden a clasificaciones del acero estandarizadas que, como hemos comentado, resultan básicas para comprender y establecer un orden, ante la gran cantidad de tipos de acero que existen en la actualidad.

En una línea similar tenemos el acero a37, que ha sido desplazado por otro tipo de aceros más modernos, especialmente en el ámbito de la construcción de edificaciones.

Acero A36

Esta clasificación se utiliza principalmente en los Estados Unidos, como acero estructural. Su principal características es que tiene multitud de formas, desde platinas hasta tubos, perfiles o planchas.

Acero c40

Es un tipo de acero bonificado. Tiene un proceso de templado posterior, siempre por debajo del punto crítico de temperatura. Lo que se busca es reducir la resistencia a la rotura, su dureza y su límite elástico. Por el contrario, aumenta la ductilidad, la tenacidad y la resilencia.

El acero 1045

Una modalidad con un buen nivel de resistencia que desarrolla, gracias a su proceso de producción, buenas propiedades de impacto. Es por eso que se ha empleado para la fabricación de pinzas hidráulicas, bielas, tornillos u otras piezas de metal que puedan verse sometidas a este tipo de situaciones. En su composición encontramos, al margen del hierro y el carbono, ligeras proporciones de silicona, manganeso y fósforo.

Otras clasificaciones y tipos de acero

Las nombradas son algunas de las aleaciones o denominaciones más conocidas. Sin embargo, existen muchos tipos de acero y, en consecuencia, muchas formas de clasificarlo. Según su finalidad, podemos establecer otro tipo de clasificaciones.

Existen aceros rápidos, para cementación, para soldadura o de fácil mecanización. Repasamos ahora otra clasificación de este tipo de materiales, según el uso final al que se vaya aplicar.

Los aceros inoxidables

Seguro que hemos oído cientos de veces esta denominación. Se utiliza en multitud de elementos que usamos en el día a día y que tienen contacto con el agua. Están aleados con componentes químicos que favorecen una resistencia extra frente a la corrosión. En definitiva, aporta durabilidad al material final. Por supuesto, también son importantes en edificaciones e infraestructuras en contacto con agua o humedades.

Esta modalidad se puede clasificar en más tipos de aceros inoxidables, como son los ferríticos, los martensíticos o los austeníticos. Los primeros tienen un alto carácter magnético. La presencia de carbono es más bien escasa en esta modalidad, lo que no permite su endurecimiento con aplicación térmica.

Los aceros inoxidables martensíticos también son magnéticos, y con un alto grado de inoxidabilidad. Los austeníticos se componen principalmente de austenita, de ahí su nombre. Estos, sin embargo no tienen capacidad magnética.

Sea del tipo que sea, se puede añadir a la aleación un nuevo componente químico: el molibdeno. Con él, tal y como hemos analizado previamente, podemos aportar una mayor resistencia a la corrosión.

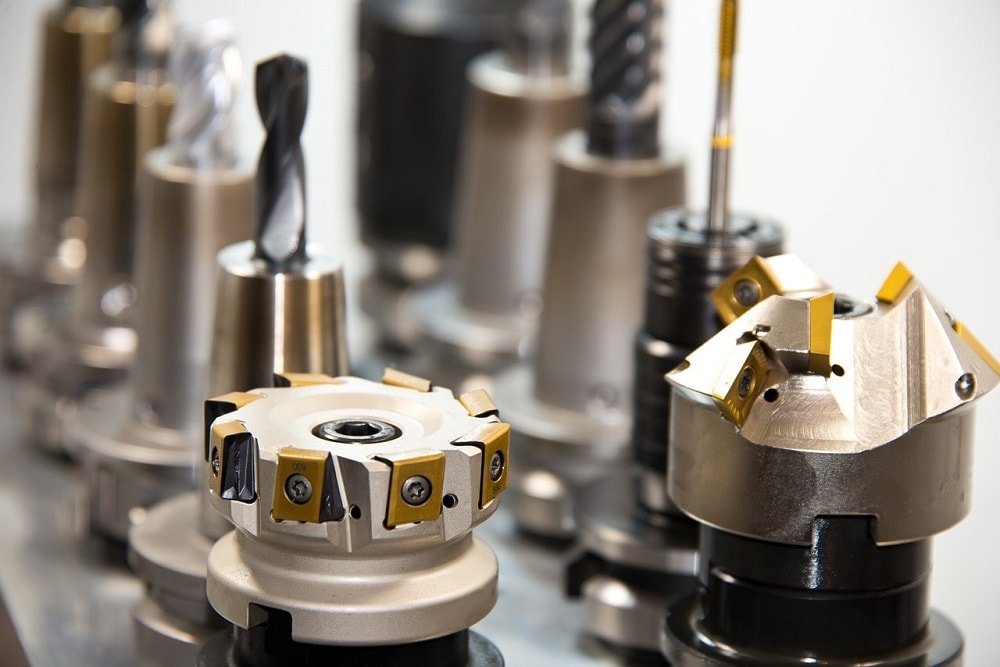

Aceros rápidos

Se usan principalmente para herramientas, debido a que tienen muy buena resistencia tanto al desgaste como a la temperatura. En consecuencia, son ideales para soportar impactos, de ahí que su finalidad sea la fabricación de brocas, machos, etc. En definitiva, cualquier pieza que necesite soportar impacto con resistencia y sin deformaciones. ¿Cómo se consiguen estos aceros rápidos?

Los elementos que forman parte de su composición son: el propio Molibdeno, el wolframio, el vanadio y/o el cromo. Y, por supuesto, el cobalto, con el que conseguimos aumentar la dureza del acero, aunque éste haya sido sometido a altas temperaturas. De nuevo, cobra sentido su utilización en materiales de impacto por repetición, en donde los materiales pueden adquirir, fruto de la fricción, altas temperaturas.

Aceros para cementación

Tal y como indica su nombre, se utiliza para cementar. En su composición química, este tipo de acero destaca por contener muy poco carbono, en comparación con otros elementos similares de acero. La parte proporcional de carbono que deja de utilizarse, es cubierta por el Cromo, el Níquel y Molibdeno.

En función de las cantidades aportadas de cada uno de estos elementos químicos, destacaremos unas propiedades u otras. El temple y tratamiento térmico también influirá en las propiedades finales del acero.

Aceros resistentes al calor

El acero, por sí mismo, es un componente resistente al calor. Sin embargo, existen situaciones concretas en donde la exposición es realmente elevada, lo que requiere de una aleación específica que permita someter al aleado a altas temperaturas sin riesgos de deformaciones.

Aquí es donde entran en juego los aceros resistentes al calor, también conocidos como termorresistentes. Su tolerancia puede oscilar desde los 260 hasta los 1.200 grados centígrados.

Para conseguirlo, se emplean una gran cantidad de elementos de la tabla periódica: Cromo, Aluminio, Niobio, Manganeso, Silicio o Molibdeno son algunos de ellos. En realidad, un acero resistente al calor puede estar incluido en esta clasificación y, a su vez, puede estar también catalogado como un acero al carbono.

Con este ejemplo, insistimos en la gran cantidad de aceros disponibles en el mercado. Lo que genera, en consecuencia, decenas de clasificaciones. Por ende, una marca, modelo o tipo de acero puede quedar encuadrado en diversos grupos de los descritos.

Acero para nitruración

La nitruración es un proceso químico y térmico al que se somete el acero. En concreto, se trata de añadir nitrógeno a la aleación, mientras nos encontramos en la fase de calentado. De este modo, conseguimos piezas finales de mayor dureza, que soportarán mejora tanto la fatiga como una hipotética corrosión. Dentro de esta clasificación tenemos diversos tipos de acero.

Tenemos aceros para nitruración basados en Cromo, Molibdeno y Vanadio. Dentro de ellos encontramos el de alta resistencia, para evitar el desgaste superficial, y el de resistencia media.

Por otro lado, la aplicación de Cromo, Aluminio y Molibdeno nos da como resultado el acero para nitruración de alta dureza, en donde prime esta condición para la superficie del material, por encima de la resistencia. En este caso, esta última característica pasa a tener un valor medio y menos destacado.